石墨在粉末冶金行业中具有重要应用,其独特的物理和化学特性(如润滑性、导电性、耐高温性等)使其成为关键添加剂或基体材料。以下是其主要应用方向及技术要点:

1. 作为润滑剂与脱模剂

- 功能:石墨的层状结构在压制过程中可减少粉末与模具间的摩擦,降低能耗和模具磨损。

- 技术细节:通常添加0.5%-5%的石墨粉末(粒径1-20μm),尤其适用于铁基、铜基材料的压制成形。

- 优势:提高生坯密度和强度,避免压制裂纹。

2. 合金成分与导电材料

- 铁基/铜基合金:石墨作为碳源,通过烧结渗碳提升材料硬度(如含碳量0.3%-2%的烧结钢)。

- 电刷与触点材料:石墨与金属粉末(如铜、银)复合,制成高导电、耐磨的滑动电接触材料,用于电机和电器。

3. 高温烧结中的保护剂

- 抗氧化作用:在烧结炉中,石墨可形成还原性气氛(CO气体),防止金属粉末氧化。

- 应用场景:不锈钢或硬质合金烧结时,石墨填料或涂层可避免材料表面脱碳。

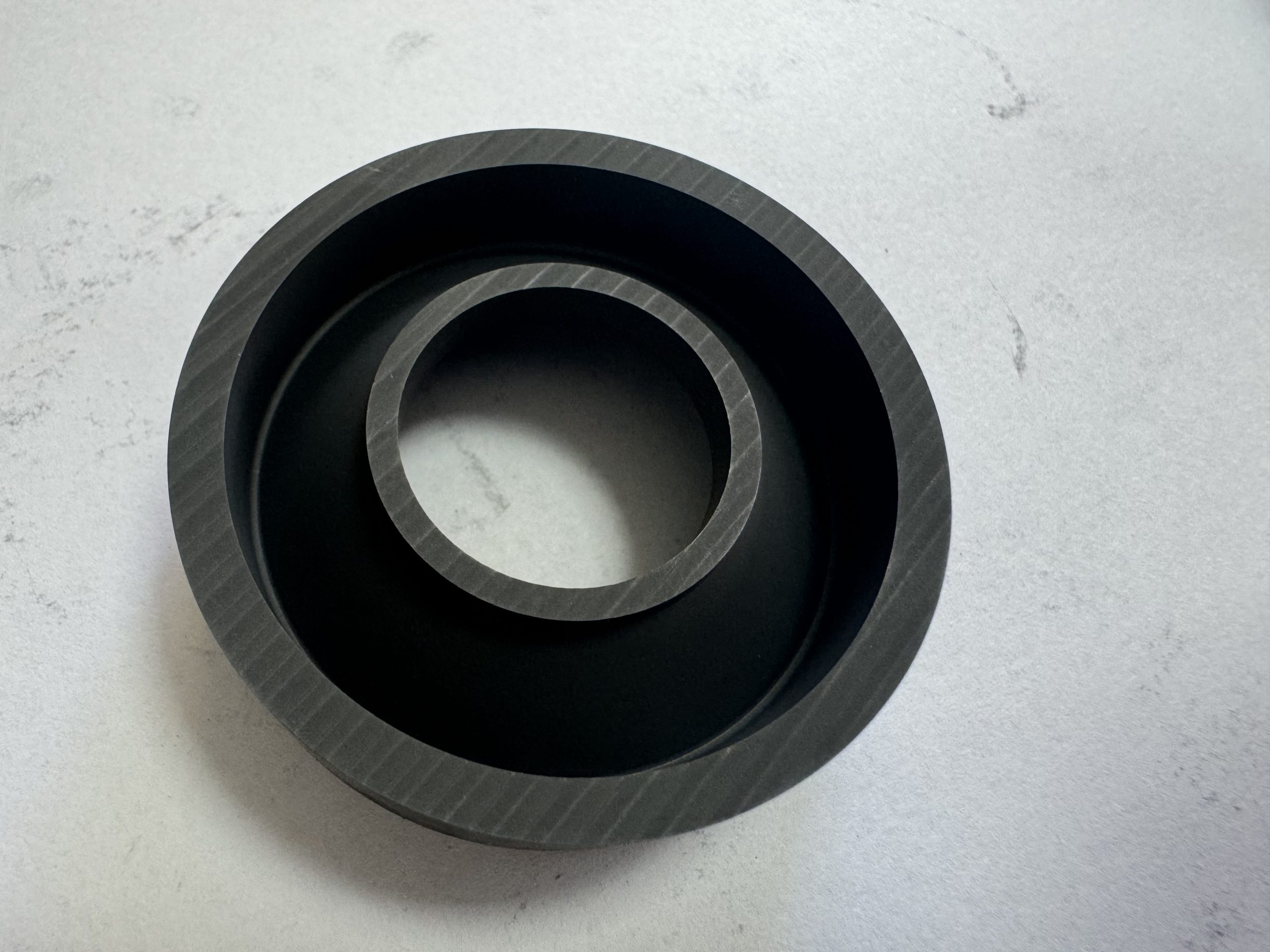

4. 多孔材料与自润滑轴承

- 孔隙调控:石墨挥发后留下孔隙(如含石墨的青铜轴承),结合润滑油形成自润滑系统。

- 性能特点:摩擦系数低(0.1-0.3),适用于无油润滑环境(如食品机械、真空设备)。

5. 新兴应用:石墨烯增强复合材料

- 技术前沿:纳米石墨烯或氧化石墨烯作为增强相,可提升金属基复合材料的强度(抗拉强度提高20%-50%)和导热性。

- 挑战:分散工艺复杂,成本较高,目前处于研发阶段。

补充说明:石墨类型选择

- 天然石墨:成本低,但纯度波动大,需提纯。

- 人造石墨:纯度可控(≥99.9%),适用于高性能制品。

- 特殊处理:部分应用需对石墨进行酸化或球磨处理以改善分散性。

行业趋势:随着粉末冶金向高精度、轻量化发展,石墨在3D打印金属粉末、新能源电池负极材料等领域的应用也在拓展。例如,硅-石墨复合负极的粘结剂开发中,粉末冶金工艺可优化材料结构稳定性。